于 2017 年 3 月 20 日最初发表于 BioProcess International

什么是数字化生产?

制造业的数字化革命源于检测、分析和新计算功能的爆炸式发展。结合人工智能 (AI)、自动化和机器人技术等先进技术,数字技术正在改变产品开发、工厂运营和材料供应等生产概念。这种演变也将产品和工艺设计师与制造工程的领导者联系起来。数字化生产是一个将改变行业的现实 (1, 2)。

多年来,制造工厂不断在积累和改善运营数据。一些公司已经开始利用这些信息来获得有价值的洞察,用来提高效率和生产率,实现增长 (3)。资产绩效管理的最新进展在很大程度上要归功于数字化生产革命 (4)。

在公众领域,这种发展体现在自动驾驶汽车中。大多数人都知道,这些汽车不仅仅会生成有关周围环境的大量数据,还有更大作用。信息由先进的控制系统管理、解释,从而区分道路状况,设定前进的路径。这样的汽车正在从高度自动化向自动驾驶发展。

数字化生产可以提高现有工艺和设施的生产率和稳健性。它还可以有效地开发一些以前无法管理的产品或工艺。数字化生产是一种持续优化工艺性能的本地和在线手段。此功能基于从当前操作以及以前的批次或操作周期中得出的信息。它依赖于通过一个集中式系统对来自人和机器的信息进行全面、实时的对接。

数字化生产的作用远远大于传统的分布式控制系统 (DCS) 和监督控制与数据采集 (SCADA)。数字化生物制造可实现完整的连接以及对不同信息源的实时访问。

因此,它可以实现深度分析和预测,从而实现先进过程控制。这种全面的分析不仅仅涵盖生产车间的操作性能数据,还涵盖驱动原材料安全供货和业务连续性管理系统等活动的数据 (5)。

Cytiva 的 Predix 系统就充分展现了制造商如何利用连续数据采集、云技术和高级分析技术为工业互联网提供平台。该软件将来自新传感器和其他高价值来源的数据(例如过程历史记录)输入到先进过程控制算法中。制造商因此不仅可以获得可执行的情报,还可以获得变革性洞察,改善过程控制 (6)。

借助现代工具,可获得对生产过程的深刻洞察。此类现代工具包括超快速数字处理器、经济灵活的数据存储、高级分析和控制算法,以及 AI。如今,公司可以基于操作的每个部分中的许多测量参数,具体了解操作情况。甚至可以了解实时情况。功能强大的计算机可以预测和控制这些过程的关键操作参数。小分子药物制造商已经利用这种知识来发明实现连续生产的端到端流程。

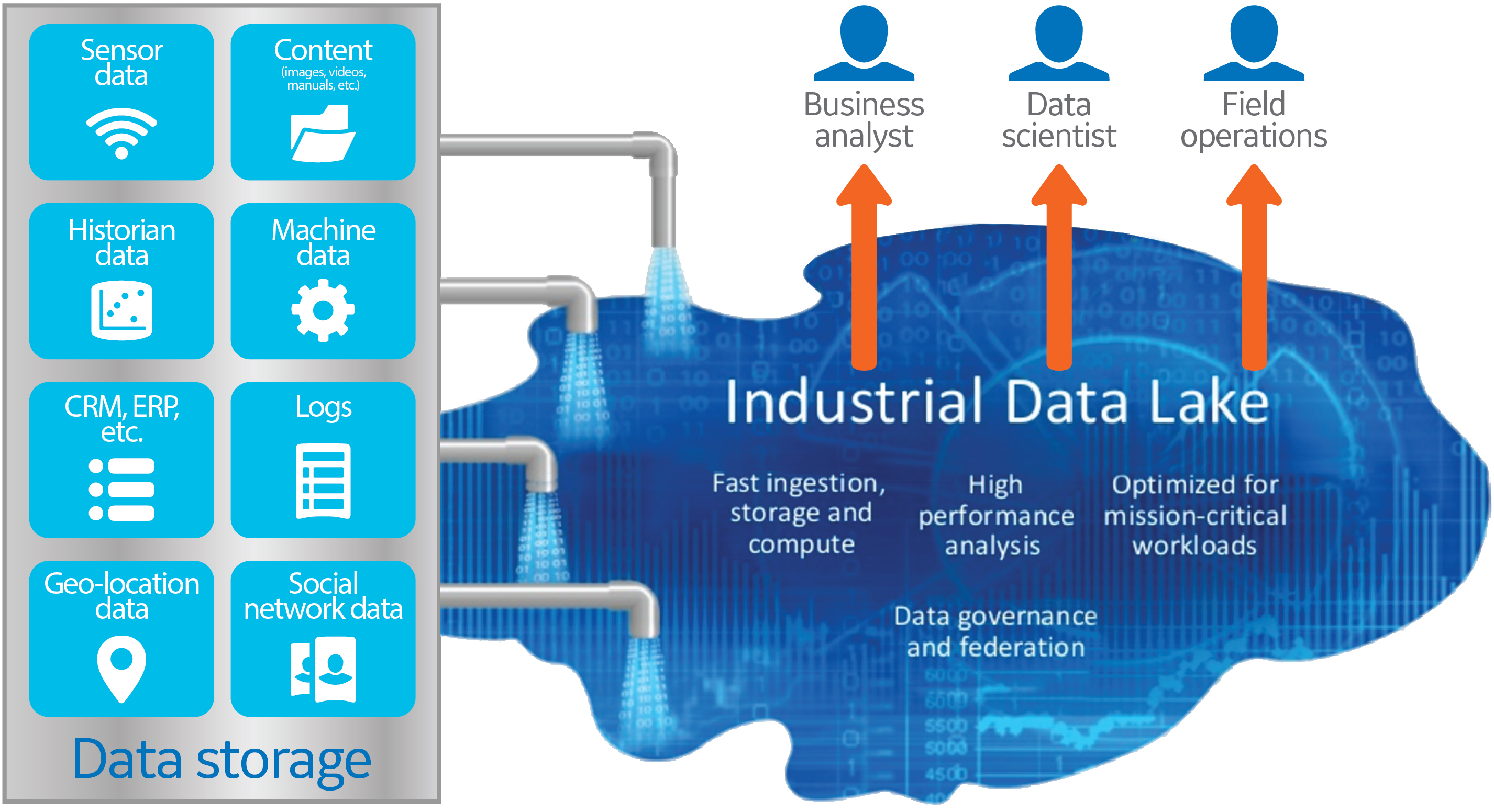

图 1. 数字化生产示意图,显示数据输入、工业数据湖以及对利益相关者的输出。

什么是数字生物技术?

“数字化”概念已被应用于生物技术的许多领域。每个领域都涉及数百万个离散值(数字)。大多数领域使用活细胞或其直接部位(生物制品)。但是,生物技术公司正从多个角度研究数字生物技术。了解和区分一些相关术语和数字方法变得越来越重要。例如,DNA 数字存储不同于数字基因电路。

上游和下游工艺的数字化生物制造

数字化生物制造可以被视为数字生物技术应用的一个潜在的更大的体现。与数字化生产类似,数字化生物制造通过使用计算机辅助设计、制造和验证来促进生物制造的改进 (7)。但是,生物工艺中涉及的活体成分(细胞)给本文所述系统带来了明显不同的特征。由于其涉及生物活动的独特方面,所以创造了一个特定术语:数字化生物制造。

数字化生物制造的发展轨迹与数字化生产大同小异。这些进步包括加强监测、数据收集和处理、连接性、计算机能力、过程控制算法和自动化。但是,上游和下游工艺必须满足活细胞及活细胞产品的独特要求。上游要求包括对不断变化的周围环境、细胞培养物的代谢状态和总质量进行动态控制。下游要求可以包括评估批次多变的收获物成分,并随后调整工艺输入以进行关键参数控制。而且,下游工艺必须允许中间产品的数量、状态和质量可变。

数字化生物制造也在不断演变。数字化生物制造是工业物联网 (IIoT) 的进一步发展。工业物联网连接不同的数据源,并使用高级分析将其转化为可执行的洞察。IIoT 是指仪器互连互通。不仅如此,它还表示在一个‘工艺网络内实施高水平的数据分析、信息管理和过程控制。

数字化生物制造将有望根据高度有价值的标准(例如预计的产品质量和批次的盈利能力),实现对制造工艺的实时优化。数字化生物制造软件可提高资产可靠性和可用性,同时减少维护需求。借助先进的计算机硬件可以实现新的数据收集和接口技术。加上用于过程控制和云功能的对象链接和嵌入,数字化生物制造理解整个生物制造工艺的能力正在产生质的变化。数字化生物制造促进整个组织的协作和知识管理。它还通过对丰富、实时的数据进行高要求操作和分析,提供对关键信息的实时访问,从而实现操作的优化和连续性。

支持生物制品数字化生产的技术

大数据

在过去的几十年中,随着微处理器速度、流水线速度和并行度的显著提高,信息处理和加工的能力不断增强 (8)。随着数据处理软件和设备接口的进步,这一趋势仍在继续 (9)。“大数据”现象指信息集异常庞大、复杂,传统的数据处理方法已无法处理。从海量数据中提取价值的先进方法是实现生物制品数字化生产的一个关键发展。由此产生的动力有望大大提高操作效率,降低成本并降低生物工艺的风险。

云

高级生物工艺控制的未来关键在于云计算。基于互联网的系统按需提供共享的计算机处理能力和数据。通过云可以按需访问聚集了许多可配置计算资源的共享资源池。此外,用户还可以通过云访问远程资源。

精益产品和工艺开发 (PPD)

精益产品和工艺开发在加深对生物工艺的理解方面影响越来越大。固态存储器和云计算等实际进展使这一进步成为可能。增加生物工艺知识和建立关键控制参数,与产品和工艺开发中基于统计的分析和设计方法相辅相成。分析方法的质量源于设计这一新兴领域为精益产品和工艺开发提供了支持。提供的支持包括先进的工艺工程技术、新的分析设备、试验能力以及基于科学的方法 (10, 11)。

传感器技术

更多的实时数据正在为优化的闭环控制系统提供支持。闭环控制系统能够稳健地更改关键控制参数。生物制造的数字革命始于工艺过程监测功能的改进。随后产生了与生物工艺的更多方面有关的大量数据。由过程分析技术 (PAT) 推动的创新包括几种基于光的探针和自动化的无细胞采样设备。

生物化学、光子学和信息技术的进步增强了用于生物工艺过程监测的化学光学传感器的功能。行业内甚至出现了一次性传感器设计。这种传感器可以无需采样即对重要的培养参数进行就地实时监测。这些进步的基础是最近工程材料及其测量的生物组分的几种物理性质和常数。带来的新优势包括小型化、灵活性、嵌入式感测、快速在线感测、多感测和连续定量或定性测量。从非常小的传感器点到坚固的浸渍探头,各式化学光学传感器可以在整个培养过程中在线监测许多培养参数。

一次性、无细胞的多重采样技术的出现促进了近实时工艺信息的生成。以前,由于没有近实时的数字数据,许多培养监测和潜在可控的工艺属性经常被忽略。但这种情况正在改变。例如,Cytiva 的 Biacore 表面等离子共振 (SPR) 系统可以从浓度、特异性、动力学和亲和力方面对单克隆抗体进行表征。其他新系统可以使用例如免校准的浓度分析方法实现近实时的生物工艺组分的浓度测量。如今可以测量纳摩尔级浓度 (12)。

过程控制

高级算法、更高的处理速度以及大量可用的工艺数据正在改变过程控制系统的功能和范围。自适应“模糊专家”系统使用 AI 提供强大和稳健的模型,来预测操作控制。这在生物反应器控制中尤其重要,因为细胞会改变其周围的培养基,并对由此产生的变化做出动态响应。基于这一基础,可以开发出能够实现全新数学、统计和逻辑算法的出色软件。

例如,Cytiva 的 UNICORN 系统控制软件含有用于规划和控制工艺运行的内置知识。这些知识来源于对几种生物生产操作结果的分析。此类软件适合在监管环境中使用,因为它具有例如 21 CFR Part 11 要求的可追溯性和备份功能。除此之外,借助分布式控制元件和监管系统,公司可以考虑采用令人振奋的创新产品,例如端到端连续生物制造。

企业控制

企业控制系统可以全方位协调业务。随着计算机系统和 AI 的功能变得越来越强大,企业控制也越来越自动化。为此已发布了一个国际控制标准:国际自动化协会的 ISA-95 标准(13. 表 1 概述了整个生物制造工艺中的活动等级)。企业资源规划 (ERP) 通常描述了一套集成的应用程序,生物制造商可以使用这些应用程序来收集、存储、管理和解释来自许多来源的数据。这些数据来源包括生产规划、采购、生产、营销、销售、库存管理、运输和财务。ERP 通过使用一个通用数据库,提供了对这些业务流程—多以实时方式—的集成视图和控制。

表 1 生物制药数字化生产中生物制造活动的等级

| 级别 | 描述 |

|---|---|

| 0:工艺 | 生物生产车间实际发生了什么? |

| 1:响应设备 | 感应和更改操作流程、传感器、分析仪和执行器 |

| 2:过程控制系统 | 监管、监测和控制生物制造操作;从简单的设备 PLC 元件到监管软件和 SCADA 软件 |

| 3:制造操作系统 | 生物生产工作流管理、操作和实验室管理、工厂绩效管理 |

| 4:管理整个业务 | 支持数字化生物制造的 ERP 系统基本上可以关注企业的所有活动,包括排程、材料使用、生产、运输和销售。 |

加强对生物工艺的理解、开发和控制的好处

诸如连续生物制造之类的新型和优化的制造技术需要数字化生物制造业中许多信息源的对接、深入的数据分析,以及基于模型的预测。旧平台也因信息源对接得到了极大的改进。加强对生物工艺的理解、开发和控制会带来四个基本好处:

1. 人员无需再进行许多人工和重复性任务。

2. 战略规划和操作效率得到改善。

3. 端到端制造的实时优化基于高价值标准,例如预计的产品质量和批次的盈利能力。

4. 数字化生物制造可以实现以前难以管理的操作和工艺。

参考文献

1. Wu D. et al. Cloud-based design and manufacturing: a new paradigm in digital manufacturing and design innovation.Comp.-Aided Des.59, 1–4 (2015).

2. DN Staff.Cytiva is about to invade digital manufacturing with “brilliant” move.Design News22, (2015).[线上。]https://www.designnews.com/automation-motion-control/ge-about-invade-digital-manufacturing-brilliant-move/194674454545908/page/0/1.于 2018 年 6 月 7 日访问。

3. Agarwal, N. and Brem, A. Strategic business transformation through technology convergence: implications from Cytiva’s industrial internet initiative.Int.J. Technol.Managem.67, 196–214 (2015).

4. Parida A. Performance measurement and management for maintenance: a literature review.J.Qual.Mainten.Eng.21, 2–33 (2015).

5. ISO 22301:2012.Societal security–Business continuity management systems–Requirements.International Organization for Standardization.[线上。]https://www.iso.org/standard/50038.html.于 2018 年 6 月 7 日访问。

6. The world runs on industry, and industry runs on Predix.GE Digital: San Ramon, CA. [线上。]https://www.ge.com/digital/predix.于 2018 年 6 月 7 日访问。

7. Fan, H. and Scott, C. From chips to CHO Cells: IT advances in upstream bioprocessing.BioProcess Int.13, 14–29 (2015).

8. Patterson JRC.Modern microprocessors: a 90-minute guide.Literra: Surfers Paradise, QLD, Australia (2015) [线上。]www.lighterra.com/papers/modernmicroprocessors/.于 2018 年 6 月 7 日访问。

9. Schmitt S. Information instead of data: user-friendly HMI concept increases process control efficiency.BioProcess Int.13, 42–46 (2015).Personnel are relieved of many manual and repetitive tasks.

10. Chi B, et al. Multiproduct facility design and control for biologics.BioProcess Int.10, S4–S14 (2012).

11. Jain S. Process effectiveness analysis: toward enhanced operational efficiency, faster product development, and lower operating costs.BioProcess Int.12, 18–20 (2014).

12. John GT.Using optical sensors for bioprocess monitoring: a measurement technique for bioprocessors.BioProcess Int.14, S45–S48 (2016).

13. ISA95, Enterprise-Control System Integration.The International Society of Automation https://www.isa.org/isa95/.[线上。]于 2018 年 6 月 7 日访问。