在临床上的成功使得许多细胞和基因疗法加速上市。但是,除非研发人员在早期阶段便提前考虑如何大规模生产产品,否则在商业化生产方面可能会遇到问题。在此,我们向大家介绍一篇采访 Carol Knevelman(Oxford Biomedica 副总裁兼工艺研发部主管)的文章,他在 2019 年 5 月的“生物工艺节”活动中,分享了 Cytiva 思拓凡大规模生产慢病毒载体的案例研究。Carol 为开发一个面向未来的商业化工艺提供了建议。

许多细胞和基因疗法正在加速上市,有时会完全跳过 III 期试验。由于早期开发后不久便进行商业发布,几乎没有时间针对商业化供应开发相应的生产工艺。这可能会使商业化的工艺在生产模式和杂质谱方面与初始工艺大不相同,从而可能需要进行长时间的衔接性研究。由于这些疗法具有快速通道性质,也会因缺乏工艺知识而导致工艺表征研究的时间延长。所有这些因素都会推迟上市时间。另一个问题是,欧洲和美国监管框架之间的差异可能难以驾驭。

在目前的情况下,这些疗法大多来自于学术研究环境,在临床前阶段,许多所使用的材料都标明仅供研究使用,而且通常不明确且不受控。在临床阶段,这些材料必须替换为 GMP 级材料,但是在此阶段可能很难找到替代供应商或具有同等性能的认证材料。当转为使用 GMP 级材料时,与工艺相关的风险将会降低,但会带来更高的成本,尤其是对于细胞和基因疗法,每次治疗的产品价格可达到 50 万到 220 万美元。我们发现,在进入临床领域时,我们最初的贴壁工艺的供应链非常复杂,极具挑战。Oxford Biomedica 拥有 54 家全球供应商,采用此工艺的组件超过 400 种,工作温度各不相同。每个批次都需要 1000 多个细列项目,可以想象,这会产生相当大的风险。在工艺性能认证之前,这些环节已大大简化。

构建载体

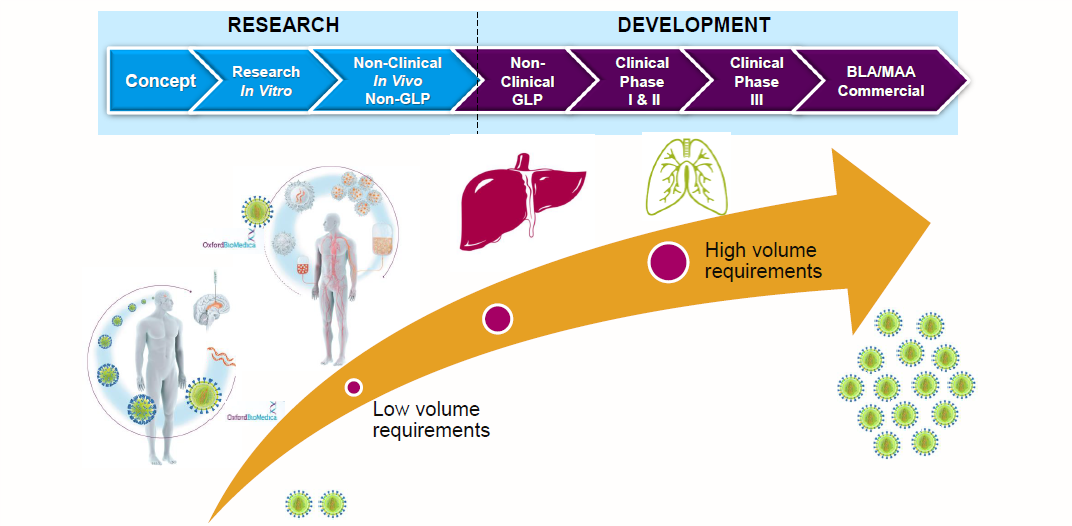

面对无数的挑战,我们如何为商业化工艺制定可行的生产方案?基于我们针对细胞和基因疗法开发慢病毒载体的经验,以及我们与各公司合作将我们的技术应用到他们的生产过程的经验,可以看出,成功的第一步是了解疗法成功所需的条件。例如,治疗领域会影响需要生产的载体量;与针对肝脏或肺脏等器官的疗法相比,直接针对大脑的疗法对载体量的要求要低得多。

另外,尽早投资以在未来的需求中占据领先地位也至关重要。对于我们的工艺,我们早期投资了不含血清和动物成分的悬浮细胞培养。悬浮工艺的规模放大相对容易,并且可以在分批补料或灌流模式下运行,以提高生产力。但仍有许多挑战。载体对在悬浮液中实现成功生产所需的几乎任何条件(比如 pH 值、温度、剪切力等等)都非常挑剔和敏感。由于盐的敏感性、宿主细胞蛋白和 DNA 的混合、质粒 DNA 以及无法对靶向细胞进行转导的空的、不活跃的载体,产品流中的杂质也很难去除。

图 1. 典型的生产策略注意事项。

解决方案是为工艺开发选择适当的规模缩小模型。这一点至关重要,因为我们在进行更大规模的开发时,工艺成本会非常昂贵!这些规模缩小模型使我们能够确定生物反应器内的最佳物理和化学条件。我们还能够确定初始的关键工艺参数,以及许多必要的工程表征,以确定继续向前发展所需的规模标准。一旦掌握了这些知识,我们就能够在市场上找到可以满足我们要求的 GMP 系统。在我们的案例中,这些系统都是一次性的。通过做好准备工作,我们能够最大程度地减少通常所需的放大评估次数,从而降低成本。而且也有利于缩短整体开发时间,使市场准入速度加快。

未来挑战

尽管大部分开发工作是在规模缩小模型中进行,但仍有一些方面需要在更大的规模中进行评估。例如,从贴壁工艺过渡到悬浮工艺时,我们看到上游滴度迭代提高了 10 到 20 倍,规模增长了 3 倍。然而,从我们的 5 L 规模缩小生物反应器转换至更大规模的生物反应器时,最初并没有充分体现出这种滴度增加现象。但是,在通过额外的工艺开发确定了问题所在之后,我们能够在 50 L 和 200 L 生物反应器中实现与规模缩小模型相同的滴度。

这足以满足我们的合作伙伴对许多载体数量的需求,并通过商业化供应来实现他们的疗法生产。但对于我们正在研究的一些适应症而言,这依然是不够的,因此我们将继续创新,以确保我们能够为所有的适应症提供足够的载体。我们所投资的其中一项创新项目是细胞自动筛选系统,旨在针对包装细胞和生产细胞加快细胞系的选择。

随着载体产品的成熟,整个行业对载体产品的需求只会增加。事实上,基因疗法已经从极其罕见的适应症扩展到更常见的适应症,但由于目前的技术难以跟上其扩展步伐,载体已经出现短缺现象。我认为该行业的成功,一部分取决于载体生产平台进一步创新,尤其是载体纯化。供应商必须继续提高其系统的可放大性和可用性。我们可以从制药行业获得很多启发。

我认为,通过一体化连续工艺、数据管理自动化和数字化以及一次性系统的使用,细胞和基因疗法行业可以过渡到规模更大的工艺,从而加快上市速度。这些都为实现具有成本效益的大规模载体生产以及提供高质量产品以满足患者需求提供了机会。