Amgen’s digital transformation: linking raw material data from suppliers to patients

作者:Cenk Undey,Amgen 执行总监

在药物开发和制造中,原材料的差异为我们的工艺和产品成功带来了很高的风险。当出现原材料差异问题时,制造商和供应商必须立即通过分析数据并确定根本原因来解决这些问题。这些问题有时能够快速解决,而有时可能会更严重,给您的开发和制造时间线造成重大挫折。正因如此,在从原材料供应商到患者的整个生物制药价值链中了解、监测和控制原材料差异至关重要。但这取决于收集、共享和分析的公司原材料数据量。

在 Amgen,我们设计了卓越供应商关系 (SRE) 计划,旨在建立与供应商的沟通渠道并建立反馈回路,从而可以共享数据以便更好地了解运营绩效。在这一过程中,Amgen 在整个价值链中推出了多种数字和预测技术,促进了 SRE 的成功,实现了与供应商之间的电子数据 (eData) 交换。这包括建立智能合约、制定数据交换标准、使用预测模型预测问题或确定改进机会,以及利用人工智能工具和技术。

尽管生物制药行业在数字技术方面历来落后,但采用这样的数字化转型来收集和分析原材料数据以及整个价值链中的其他关键数据,可以实现药物开发现代化并给患者护理行业带来革命性变化。

原材料电子数据交换标准化

在 Amgen,据估计,每种产品会从治疗性蛋白生产设备中产生 5 亿个连续数据点。在研发中,基于机器人技术的一次候选药物筛选每天会额外产生 20 万个数据点。这些数据大部分来自原材料,因为在开发过程的每个阶段都使用许多原材料组分。以往,此类信息使用 Excel® 电子表格、难以访问的专有数据库或其他基于纸张的系统进行存储和交换。当出现原材料问题时,工艺开发人员使用此类信息来查找可能发展的趋势,帮助识别问题所在,这非常耗时。

Amgen Operations 决定不再继续对原材料差异问题采用有问题再反应的方式,而是创建一个经过验证的内部系统,称为原材料信息系统 (RMIS),在其中记录和存储原材料数据。虽然利用此系统可以更有条理地收集原材料数据,但我们想要探索全新用法,来提高供应链可见性,预测/减少差异问题。如果我们能够做到这一点,这将在我们与供应商之间建立一种快速反馈机制,从而帮助故障排除并提供持续学习机会。但该系统的一个主要问题是没有标准的数据文件格式,因此无法在供应商和用户之间进行无缝数据交换。

为了解决这个问题,我们的团队与我们的一个供应商合作,基于科学数据交换技术开发了一种数据文件格式,并最终在年度制药工艺分析圆桌会议 (PPAR) 上提出了这一数据文件格式。PPAR 的与会人员包括来自行业内对工艺分析技术 (PAT) 现状和未来发展方向感兴趣的 30 位代表。PPAR 小组鼓励我们的团队发起一项全行业的项目,建立电子数据交换标准,推动对原材料差异进行系统研究。在此背景下,12 家主要制药和生物制药公司以及 9 家供应商组成了一个小组,讨论了当前计划并确定了需要改进的方面。他们在一篇文章中提出了该格式,并阐释了其运作方式。后来我们将其提交给了美国材料与试验学会 (ASTM),在不到两年的时间里,它就成为了正式发布的标准,可用作电子数据交换的参考指南。这个标准提供一种通用的数据结构,让访问所有其他相关工艺和产品信息变得容易。最后,通过促进整个供应链中的数据交换,可以使供应商和制造商之间更加全面地了解原材料差异的影响及其对工艺或产品性能的意义。

确定、跟踪和控制差异 (ITCV) 以及多变量分析

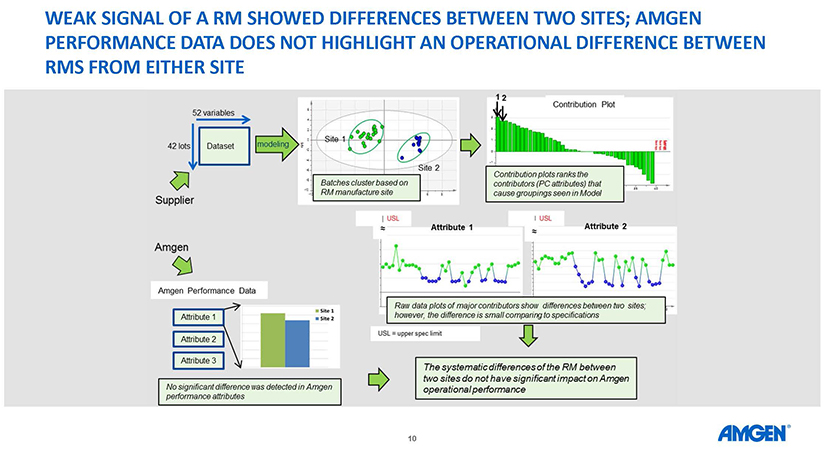

ITCV 是 Amgen 使用的框架,该框架应用统计过程控制来跟踪数据随时间的趋势,一次使用一个变量或进行多变量分析,并识别可能存在的差异领域。如果确定了任何问题,则上报给供应商,以便其在可能的情况下采取措施降低风险。可能由供应商采取措施,也可能由 Amgen 采取措施,或两者同时采取措施。例如,我们的团队根据内部性能数据使用 ITCV 测量了 42 批不同原材料的 52 个变量。在测量过程中,我们注意到了两个统计学上不同的数据簇。在 52 个变量的测量中对数据进行比较,查看哪个变量导致数据分离,我们发现聚类与来自不同地理位置工厂的原材料差异有关。尽管两个站点之间的系统差异对 Amgen 的运营绩效没有重大影响,但证明了系统能够在早期检测到潜在的差异问题。图 1 显示了我们的分析路径以及得出最终结论的过程。

图 1. 原材料差异的微弱信号表明同一供应商的两个站点之间存在差异;Amgen 的性能数据并未突出显示这两个站点的原材料之间存在操作差异。

ITCV 如何帮助我们了解和减少原材料差异并对其加强控制的另一个示例与在我们的一个商业生产基地发现的旧产品问题有关。原材料给我们的制造绩效带来很大的差异和风险。为了缓解这种情况,我们过去一直在使用实验室规模的实验模型,该模型使用原材料样本来模仿实际商业运营。每个样本都将在工艺开发实验室中通过基准规模模型运行,以确定其带来多大的风险(如果有)。采样、运行实验和分析这些材料的周转时间为 80 小时。经过多年对原材料数据的收集,我们的团队最终建立了一个庞大的原材料信息数据库。然后,我们能够建立一个预测性多变量模型,该模型使用分析证书中现成可用的数据以及原料药生产之前的数据,在不到一个小时的时间内通过相关步骤获得准确的预期杂质结果。只需单击一下按钮,该模型就可以提供冗长的实验室分析期间收集到的相同信息。这使我们的团队有更多时间从事更重要的工艺改进工作。

可以捕获数据并实现快速分析的移动手持技术

为了减少原材料批量放行所用的时间,一些公司正在使用手持式 Raman 和 NIR 光谱技术,该技术使用 Raman 激光或近红外光进行快速多组分分析。我们的团队意识到,在对原材料进行现场鉴定的同时,手持式设备也在收集有价值的数据,这些数据可用于有关原材料差异的数学建模和统计趋势预测。如果在药物开发生命周期的早期收集这些信息,就会为生成原材料差异库提供机会。此外,我们也开始思考,“我们如何丰富这些数据和解决差异问题?”为了主动预测,或者如 Amgen 团队所说的“预动”,我们开始使用来自手持设备的数据进行计算建模,以研究原材料如何影响工艺产品性能。在某些情况下,相同的原材料可能会用于多种产品,但是每种产品可能会受到不同的影响。不过,凭借“预动”知识,我们可以优化每种产品的路线以获得尽可能好的结果。

计算建模

尽管我们通过数据驱动和经验建模技术在监控原材料差异方面取得了长足的进步,但这些技术仅限于所测变量的范围。然后,我们开始考虑如何利用计算模型的第一原理来扩展我们的工作,以解释原材料对我们工艺的影响。当前的许多建模技术都起源于工程学、生物学、化学、物理学和流体力学。但是,计算能力和科学理解的进步使得我们能够对生物制药工艺的开发和制造进行更多的建模。关键是要形成一个数学模型,以模拟工艺、设备和原材料,并识别可能导致性能变化的任何因素。如果发现这些信号,我们可以确定是否存在一定的工艺设计和控制水平可以补偿干扰。想要让这些高级模型有效地理解原材料差异,还为时过早。但我们相信,通过计算机模拟来探索更大的参数范围具有巨大潜力。

Watson Explorer 内容分析

为了获得更好的见解,Amgen 开始研究先进的人工智能工具,例如 Watson 自然语言处理 (NLP)。该系统能够非常快速地搜索大量数据。在 Amgen,我们拥有超过 21 个不同的源系统,拥有近 500 万条记录(并且每天都在增加)。Watson 能够阅读这些文档并提供非数值观点和相关性(即分析文本)。

最近,在对我们设在新加坡的一家工厂进行检查时,监管检查员要求提供文件,证明我们决定在生产工艺中使用某种原材料作为赋形剂的合理性。我们使用 Watson 系统在 21 个源系统中搜索到了该特定赋形剂。在 10 分钟内,包含两个查询项目的 42 个文档就提供给了检查支持团队。以前需要几个小时才能完成的工作只需几分钟就完成了。

该系统不仅使我们能够了解原材料差异,还可以根据患者的体验创建反馈回路。患者输入到我们投诉数据库的任何信息都连接到 Watson 系统,因此它可以对那些自由格式的句子执行文本分析。然后,它读取信息并运用自然语言理解来返回相关结果。然后,我们可以跟踪这些信息,并确定是否有任何趋势需要我们在特定区域注意某个问题。这不仅为药物开发和生产业务带来很多好处,而且最重要的是,为其服务的患者提供了很多好处。

Amgen 继续寻求各种途径来更好地了解原材料差异,在此过程中,我们要分享获得的经验和教训。通过在整个行业内进行开放式合作,我们可以最大程度地降低和控制原材料风险,更好地管理我们的供应链,以提供最安全、最有效的药物。

后续步骤

未来的趋势将是利用上述数据交换 ASTM 标准并增加供应商和制造商在数据基础设施方面的投资,以推动实现更无缝的数据集成。借助 eCoA,如有可能,与供应商的生产基地建立直接连接,当原材料导致工艺和/或产品变化时,将有可能实现近实时的自动检测。

致谢

本文作者为 Amgen 执行总监 Cenk Undey。感谢审阅本文并对本文作出贡献的 Amgen 同事。特别感谢 Patrick Gammell、Myra Coufal、Ting Wang、Tony Wang 和 Sinem Oruklu。

参考文献

Wang, T. et al. An electronic format for data exchange between raw material suppliers and end users enabling superior knowledge management.Pharmaceutical Engineering 35,71–78 (2015).